维修电工论文

(国家职业资格1级)

论文题目:混凝土搅拌站(楼)管理控制系统开发设计

姓 名: 王中祥

身份证号:

准考证号:

所在省市: 江苏省如皋市

所在单位:

混凝土搅拌站(楼)管理控制系统开发设计

王中祥

2016年初,我公司采购了两套HZS90型混凝土搅拌楼为完成南通路桥工程有限公司在灌云G204国道扩建改造项目(新浦至灌南段G204GY-SG2标段)的混凝土生产任务,公司委派我负责混凝土搅拌楼的安装调试。

该搅拌楼系统具有8路电子称重计量,分别经模拟线性放大电路板放大后供两台FX2N-40(每个PLC具有4路0~10V模拟量输入)使用。试运行时我们发现该模拟电路稳定性极差,开机半小时称量值漂移数百公斤(骨料秤),生产厂家多次维修改进仍然无法解决,无法确保各原材料的配料精度,亦无法生产出合格的混凝土。这个时候迫切需要对生产控制系统进行改进。而换用其它专用且可靠的模数转换电路则无法与原控制系统进行对接(因为厂家不可能提供源代码),于是决定对整个搅拌站管控系统进行重新开发设计。

第一节:准备工作

对整个搅拌站设备的各路称重传感器、开关量传感器或行程开关、操作按钮和开关、输出电磁阀、交流接触器进行统计:

表1:HZS90混凝土搅拌站输入设备统计表

|

名称 |

数量 |

类型 |

输出电压 |

|

称重传感器 |

8 |

惠斯登电桥 |

5V,灵敏度2~3mV/V |

|

限位传感器 |

5 |

PNP型 |

24V |

|

禁止卸砼开关 |

1 |

旋钮开关 |

任意 |

|

电机运行检测 |

3 |

接触器辅助触点 |

任意 |

表2:HZS90混凝土搅拌站输出设备统计表

|

功能名称 |

数量 |

控制对象类型 |

驱动电源要求 |

|

秤、储料斗卸料门 |

9 |

电磁阀 |

~220V |

|

骨料配料门 |

8 |

电磁阀 |

~220V |

|

骨料斗震动电机 |

4 |

接触器 |

~220V |

|

粉料配料电机 |

3~12 |

接触器(注释①) |

~220V |

|

水泥仓破拱 |

3~6 |

电磁阀(注释①) |

~220V |

|

水、外加剂配料泵 |

3~4 |

接触器(注释②) |

~220V |

|

水、外加剂精配阀 |

3~4 |

电磁阀(注释②) |

~220V |

|

搅拌机开关门 |

2 |

电磁阀与接触器 |

~220V |

|

泄水管道泵 |

1 |

接触器 |

~220V |

|

储料斗震动 |

1 |

接触器 |

~220V |

|

外加剂搅拌水泵 |

2~3 |

接触器(注释②) |

~220V |

|

主机除尘 |

1 |

接触器 |

~220V |

|

主机润滑油泵 |

1 |

接触器 |

~220V |

|

电铃 |

1 |

电铃 |

~220V |

上表中有些数量值不确定,见文末注释。

考虑到逐步向智能化过度,计划采集电源电压、两个搅拌电机电流和气压模拟量输入:

表3:HZS90混凝土搅拌站模拟量采集表

|

名称 |

类型 |

输出 |

备注 |

|

电压表 |

仪表 |

0~10V | |

|

电流表1 |

仪表 |

0~10V | |

|

电流表2 |

仪表 |

0~10V | |

|

气压传感器 |

传感器 |

0~10V |

第二节:基本构思

根据以上统计结果,该设备对控制系统硬件需求:8路惠斯登电桥称重传感器输入, 9路开关量输入, 四十多路开关量输出,辅助考虑4路模拟量输入用以采集电压、电流、气压。

软件基本功能需求,根据生产任务调取相应配合比,再分配到每一车次与每一盘次,在每一盘次生产中,控制各个原料精确配料,合理输送与投料。通过网络集中管理,实现任务派发、生产实时监控、及周期统计与复查。

软件系统还需要具有对I/O口的分配功能,通过软件界面可以修改各个I/O口对应的功能。

第三节:硬件选用

如果使用单片机,开发与生产周期太长,且不适合非量产项目;如果采用PLC,在成本较高的情况下,一些程序控制仍然需要依赖电脑软件,也不太理想;采购市面上成熟的专用模块可以大大缩短开发周期,同时也节约了成本。

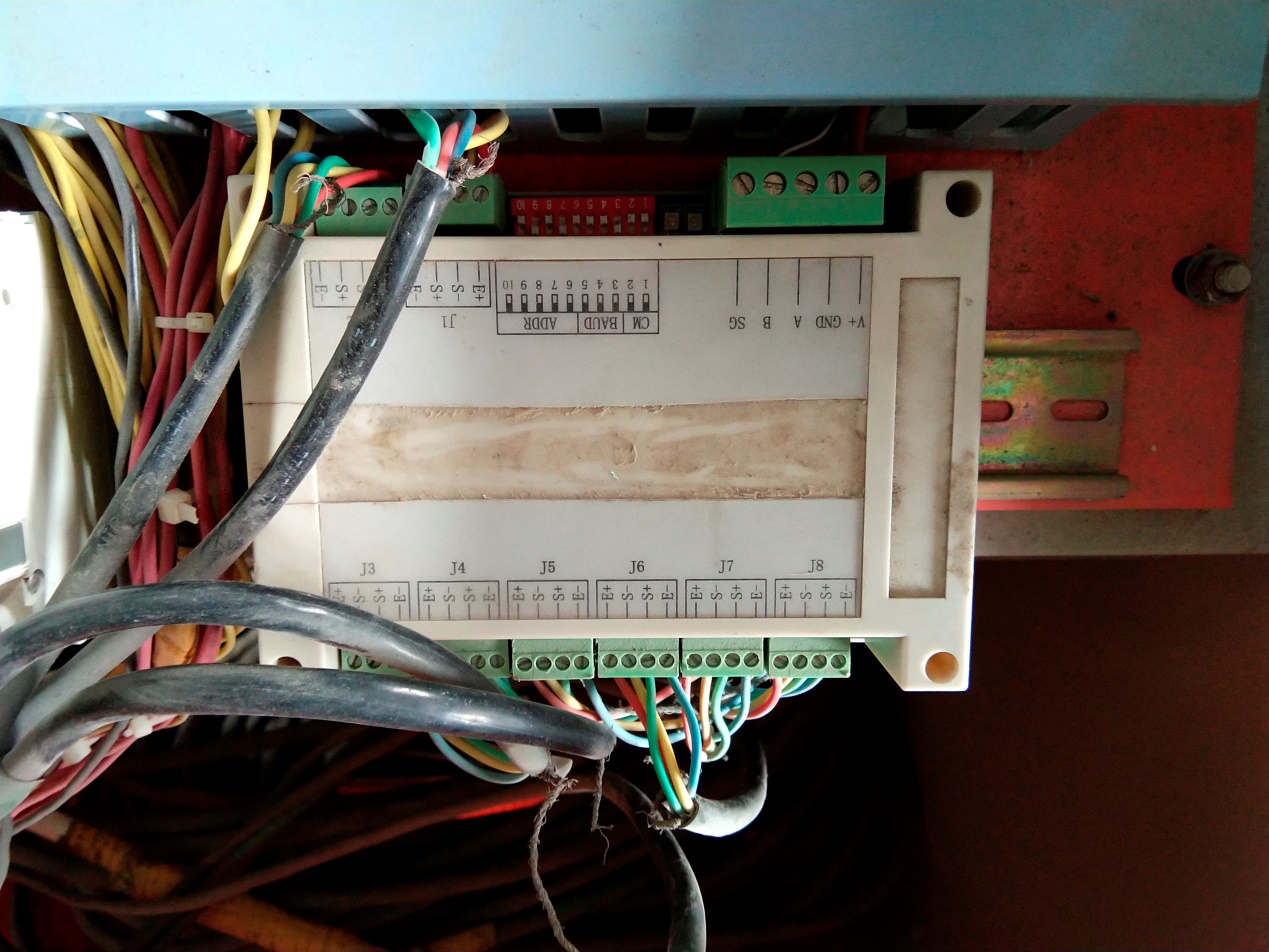

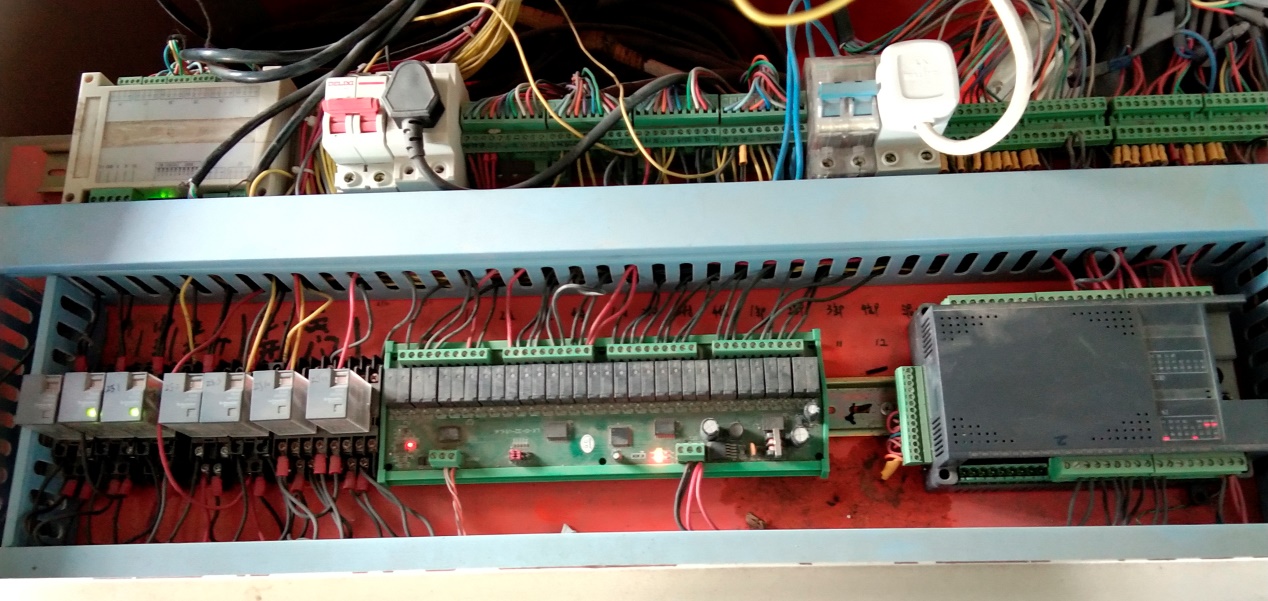

主要部件的选择:称重电子秤部分:HX711芯片是一款国产优质专用的惠斯登电桥放大A/D转换电路,目前应用广泛,稳定可靠,市面上可以找到成熟的8路HX711模块。在这里选用了符合Modbus RTU协议的8路称重采集模块。

图1:八路惠斯登电桥称重传感器采集模块

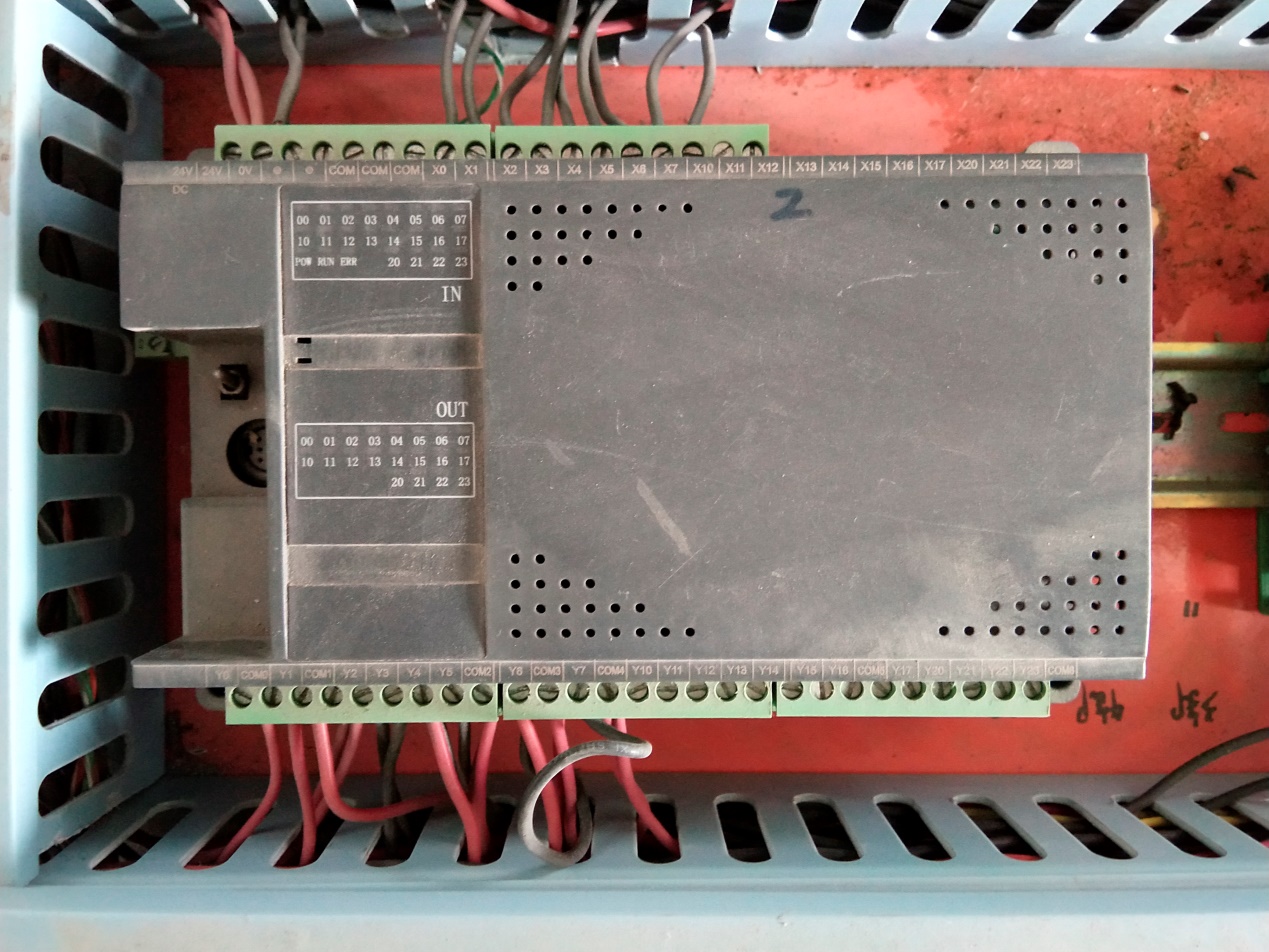

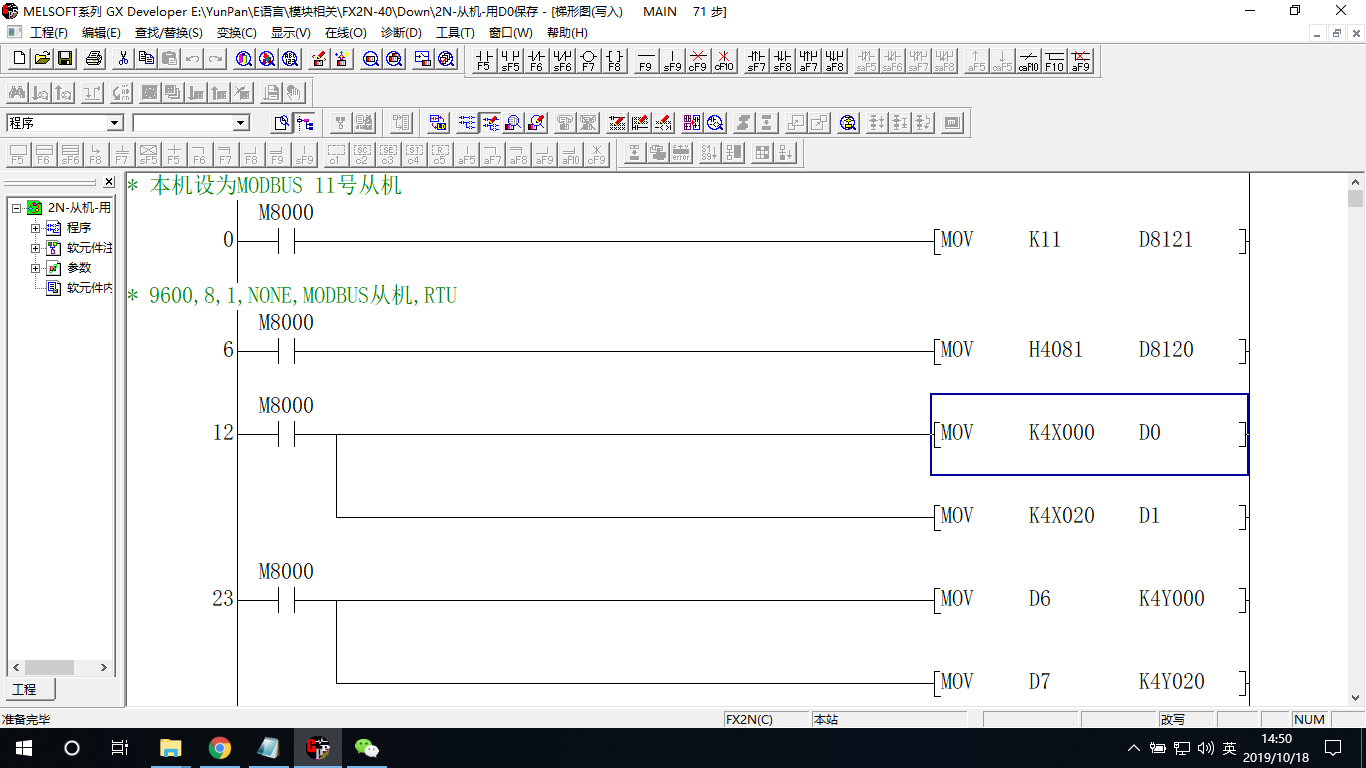

为节约成本,将原厂家使用的FX2N-40编程为Modbus RTU协议模式,该PLC具有20路光耦隔离输入和20路继电器输出,输出可直接驱动电磁阀或交流接触器。另有4路0~10V模拟量输入。

图2:FX2N-40

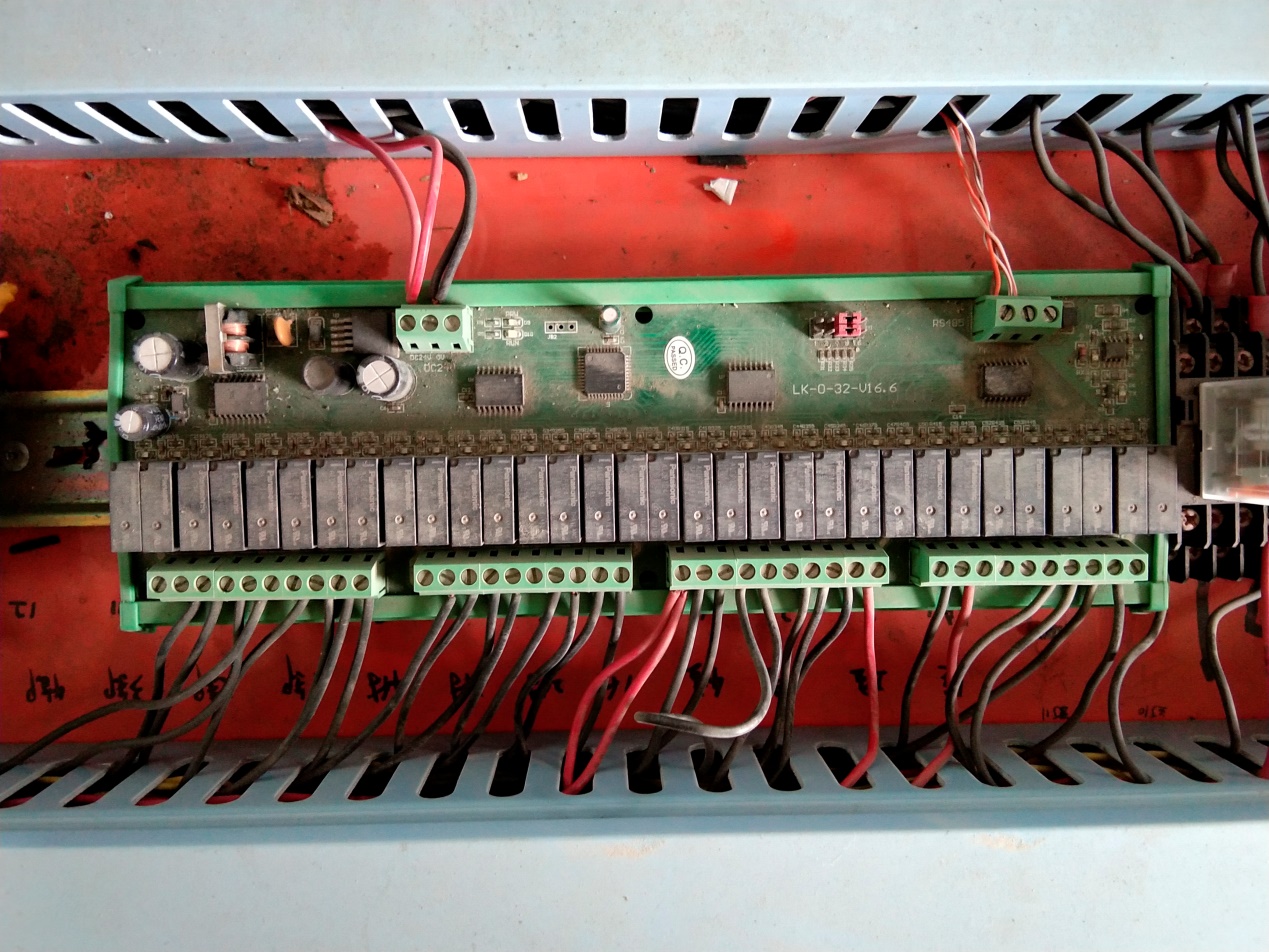

再选用一款32路Modbus RTU协议的继电器输出模块,每一路的继电器输出为250V/5A,也是可以直接驱动电磁阀或交流接触器。至此继电器输出累计已达到52路,满足设备需求。

图3:Modbus-RTU 32路485继电器输出模组

通过查阅厂家资料与反复测试,称重模块与FX2N-40最高在9600bps下可与电脑可靠通讯,32路继电器输出模块工作在115200bps波特率下依然稳定可靠。这样称重模块与FX2N-40可以并接在同一路485总线上,在对各模块进行地址与通讯设置后分别使用双绞线接入电脑上的两路485通讯口。

图4:GX Developer 软件界面

第四节:连接硬件

拆除原来的控制柜,将控制电路部分的模块、继电器、电源等部件安装到操作台内。控制台内分别连接8路称重传感器、各路接近传感器、各路电磁阀、各路接触器等。

图5:控制台内部实物图

第五节:软件开发

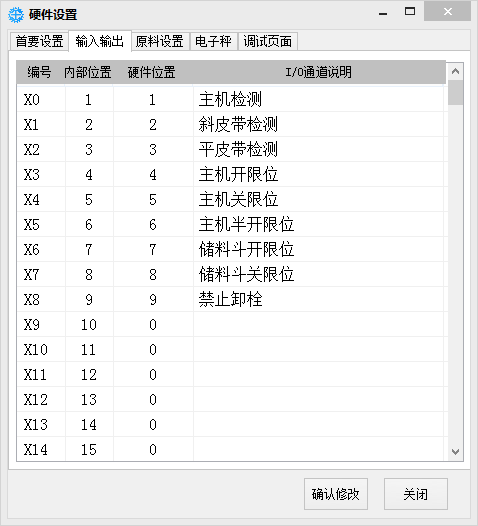

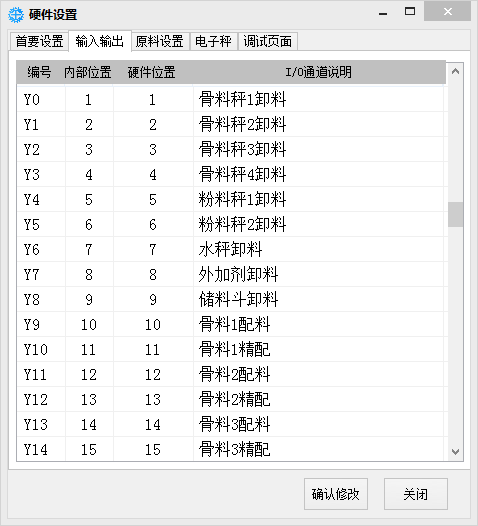

当硬件模块使用两个485串口与计算机连接后,软件系统需要与这两个COM口进行通讯,实时读取8路电子秤的AD值、20路输入口状态值、52路输出口的状态值,以及对各路输出口的实时状态进行控制,最终实现自动化生产的目的。

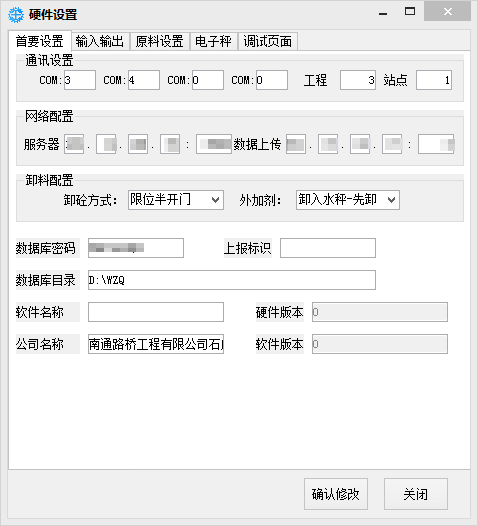

图6:通讯端口、网络等设置界面

软件内部分别使用自然数对8路电子秤、20路开关量输入、52路开关量输出(输入输出含有部分未启用的功能端口)进行编号,再通过简单的设置,可分别将8路电子秤、20路开关量输入、52路开关量输出对应任意一路硬件接口。这么做的便利之处包括:当有端口损坏时可以快速更换到其它闲置端口上,也可以在程序或设备功能升级改造时,方便地增减和修改部件,给系统升级改造带来方便。

图7:开关量输入端口设置界面

图8:开关量输出端口设置界面

图9:电子秤端口设置界面(零位和分度值应在校秤页面设定)

在生产管理方面,考虑到集中化管理管控,程序设计为以生产任务为中心,通过设置登录用户的权限,可以实现在没有派发任务的情况下不能进行生产,这样可以完全杜绝不按计划生产的乱象。

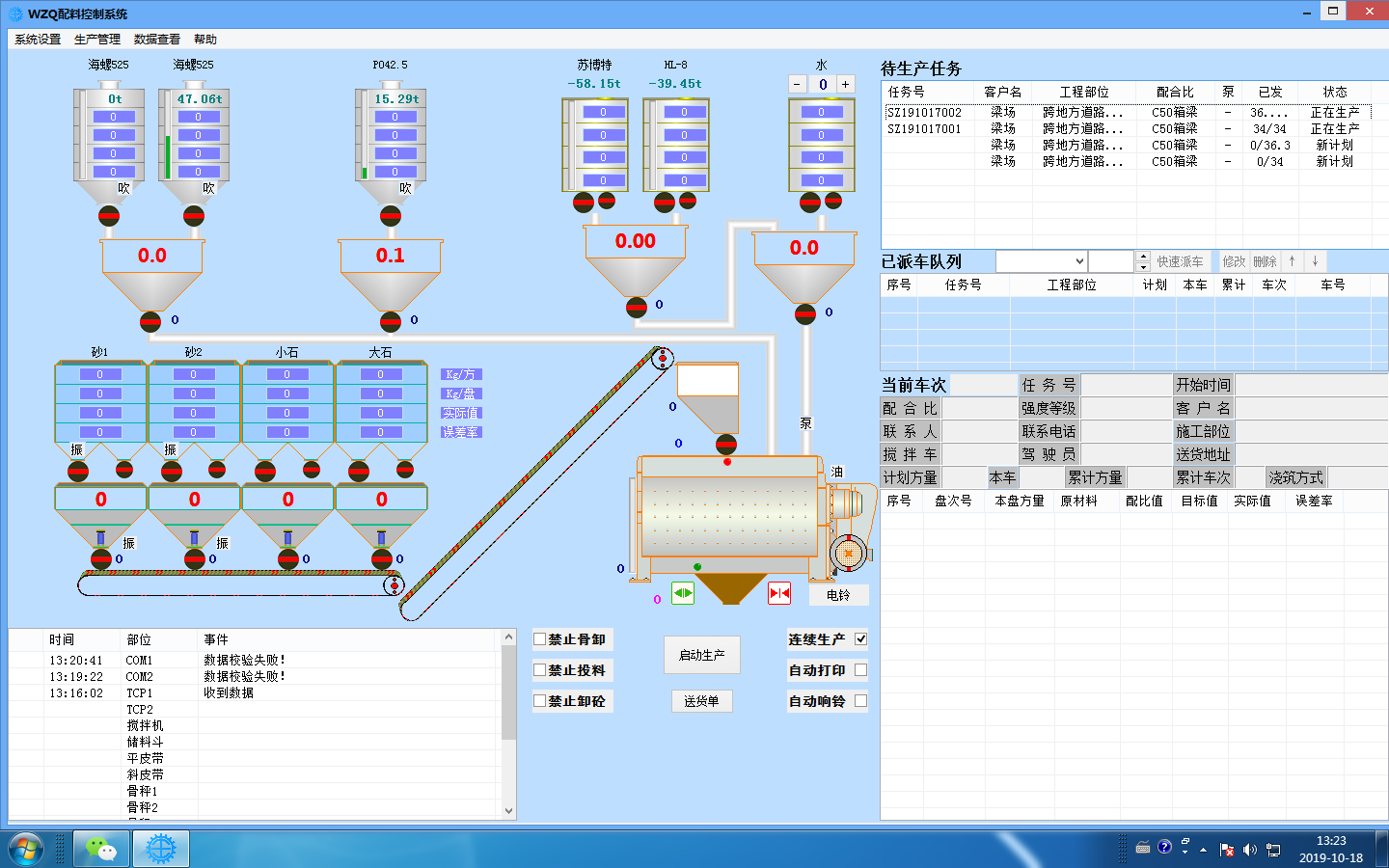

图10:WZQ配料控制系统主界面

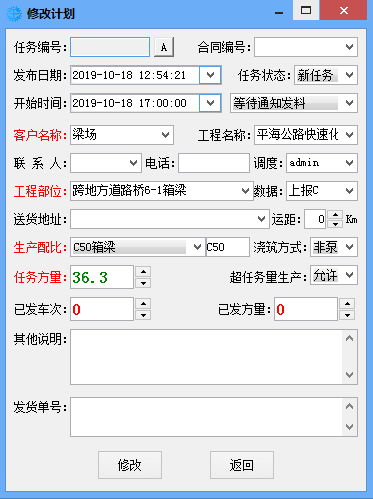

通过生产管理可派发本地生产任务,使用手机或电脑端通过服务器派发网络生产任务,均会出现在待生产任务栏内,派车后即可启动生产。也可以通过设置用户权限,限制操作员派发任务。

图11:通过网络派发来的生产计划

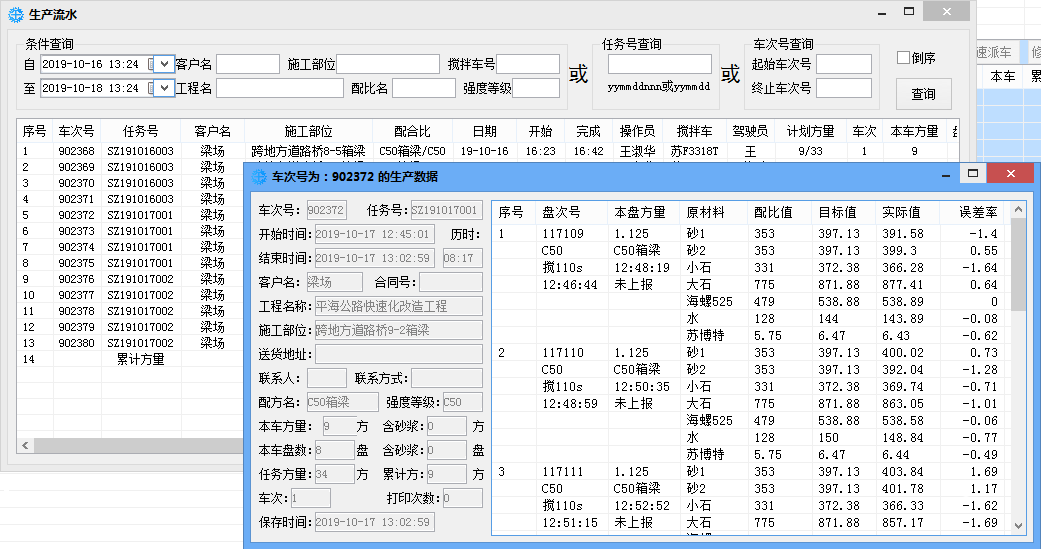

图12:查看已生产的数据

图13:版权页面

第六节:信息化管理

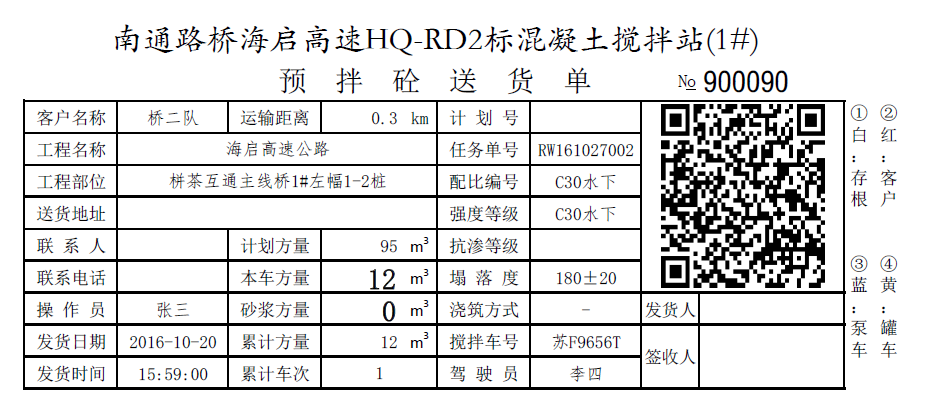

使用二维码对发货单进行管理,可以有效杜绝一些管理上的漏洞,本设计理念在行业内首开先河。

图13:发货单样张

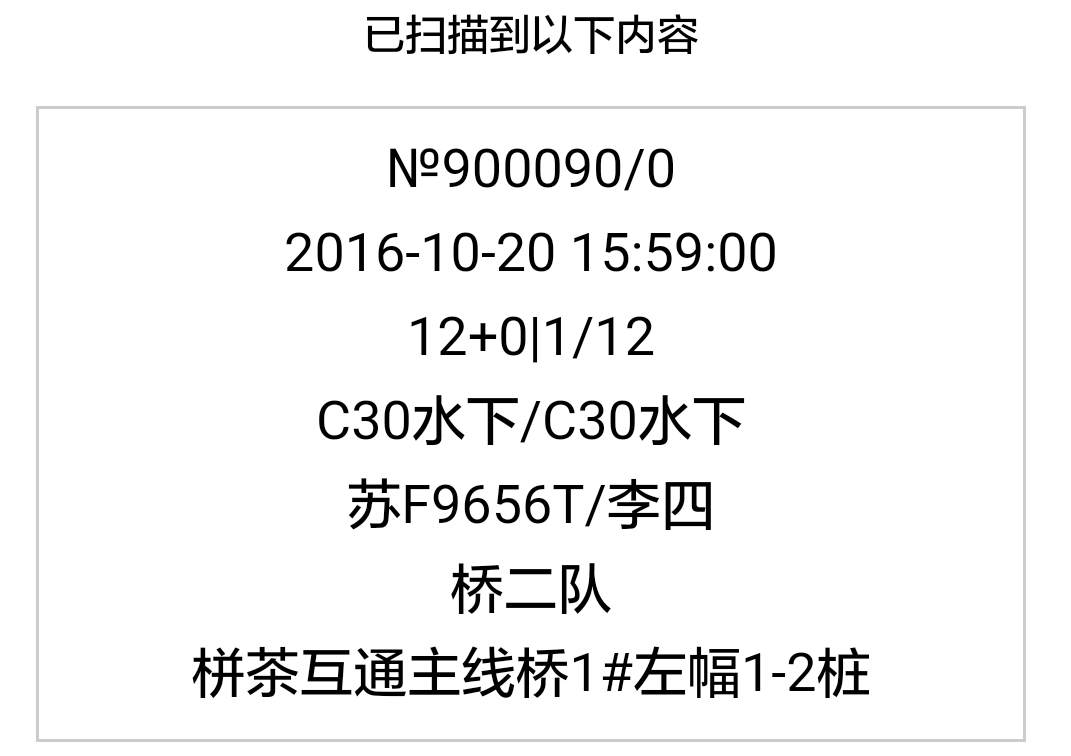

通过手机微信扫描以上样张二维码,将得到以下信息:

图14:微信扫描二维码直接获得内容

由于票据打印使用的是针式打印机,二维码直接内容不宜过多,通过APP扫描链接到服务器,可以获得更多更详细的内容。

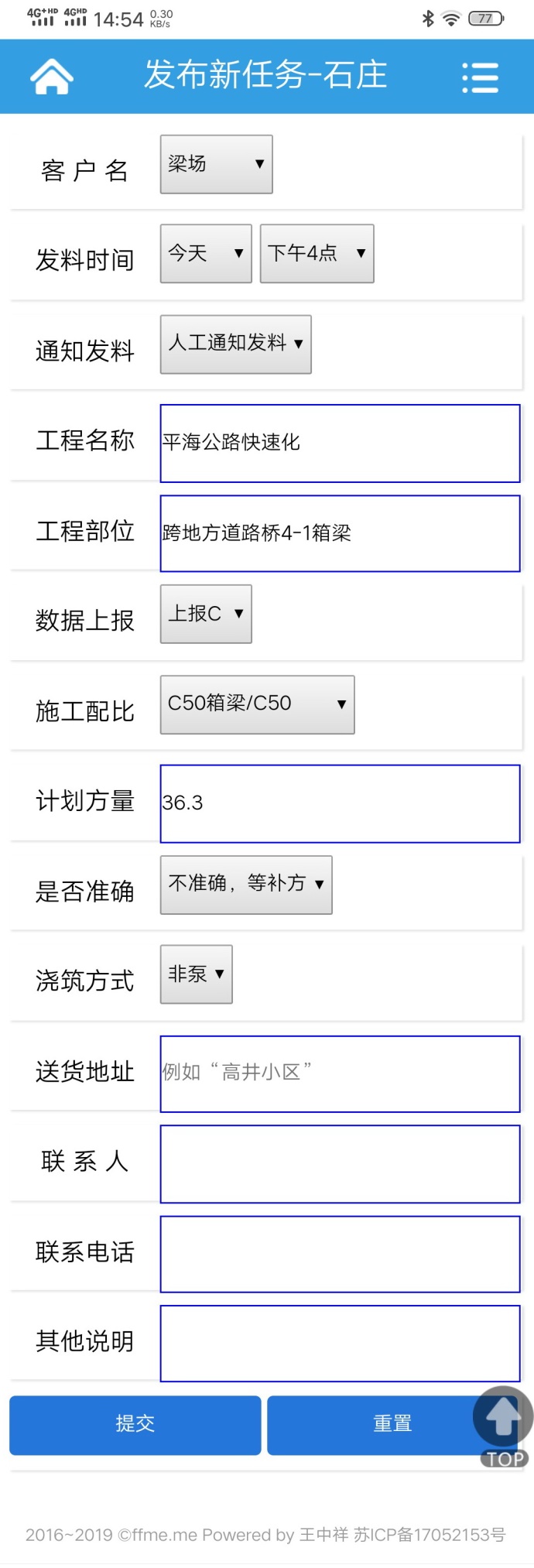

通过手机或电脑端可以发布生产任务,发布的生产任务会立即传输到搅拌楼控制电脑上,实现远程信息化管理。

图15:通过手机终端发布生产任务

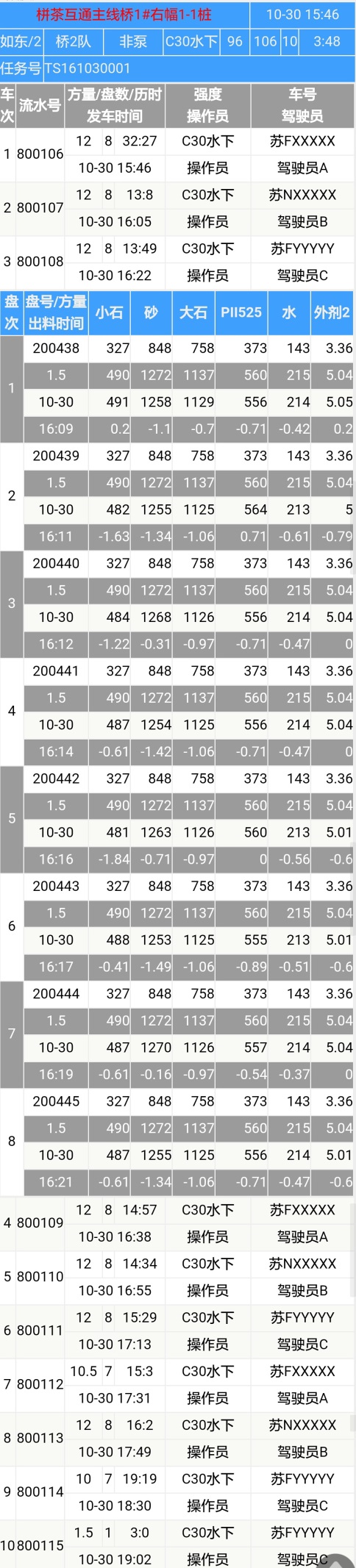

图16:通过手机终端查询已生产任务情况

获得相应授权后,通过手机或电脑终端,可以发布修改任务,查询各任务、各车次、各盘次生产情况,实时了解生产进度、配料误差等数据,也可以统计各时段、各任务、各车次的生产数据,也可以导出Excel表格,不但方便了管理,减少了出错,还大大提高了工作效率。

写在最后:

本系统首次从开发到使用大约用了半个月时间,之后在使用中逐步改进、逐步完善,包括后来搭建服务器实现信息化管理,加入补秤、扣秤功能以达到配料精度。主要设计改进理念均来自一线生产操作、管理体验。

经本系统改造的搅拌站已为以下工程提供合格的混凝土: G204国道扩建改造项目新浦至灌南段G204GY-SG2标段(灌云2标,已竣工);S28海安至启东高速公路HQ-RD2标段(如东2标,已通车);淮安快速路一期HA-KSL8标段(已完成);G328国道泰州至姜堰段扩建改造项目预制箱梁(石庄预制梁场,已竣工);九圩港大桥扩建改造项目预制箱梁(石庄预制梁场,在建);平海公路快速化改造工程预制箱梁(石庄预制梁场,在建)。

本系统仅仅实现了自动化生产的流程,离智能化相差甚远。我会在今后的工作中不断发现、不断创新,更希望同行、老师们多多指导,多加鞭策,以进一步完善和改进。

注释:

①当前设备具有3个水泥仓,且不具有精配料装置,具有3个配料电机;设计考虑最大支持6个带精配料装置的水泥仓时,需要12个配料电机。每个水泥仓需要一路破拱装置。

②开发设计的同时当前设备已被改进为2路带精配料外加剂,系统设计支持三路外加剂。

参考文献:

①《三菱FX2N系列PLC应用技术》 机械工业出版社 刘建华 张静之 著

②《Modbus通讯协议》 施耐德电气 Schneider Electric